Tesla Neden RFID Kullanıyor? Üretimden Teslimata Otomasyon Süreci

Otomotiv dünyasında devrim yaratan Tesla, sadece elektrikli motorları veya otonom sürüş yetenekleriyle değil, aynı zamanda üretim süreçlerindeki radikal verimlilik anlayışıyla da tanınır. Bir Tesla Model Y veya Model 3’ün fabrikadan çıkıp son kullanıcıya ulaşması, dışarıdan bakıldığında basit bir montaj hattı gibi görünse de, arka planda devasa bir veri ve nesne takibi operasyonu yatmaktadır. İşte bu noktada, Elon Musk’ın “Alien Dreadnought” (uzaylı savaş gemisi) olarak adlandırdığı, neredeyse tamamen otomatikleşmiş fabrika vizyonunun gizli kahramanı devreye girer: Radyo Frekansı ile Tanımlama (RFID) teknolojisi.

Peki, dünyanın en değerli otomobil üreticisi, neden ve nasıl bu teknolojiyi üretimden son kullanıcı deneyimine kadar her aşamaya entegre etti? Bu yazımızda, Tesla’nın Gigafactory’lerindeki görünmez dijital iplikleri ve RFID’nin bu süreçteki kritik rolünü derinlemesine inceliyoruz.

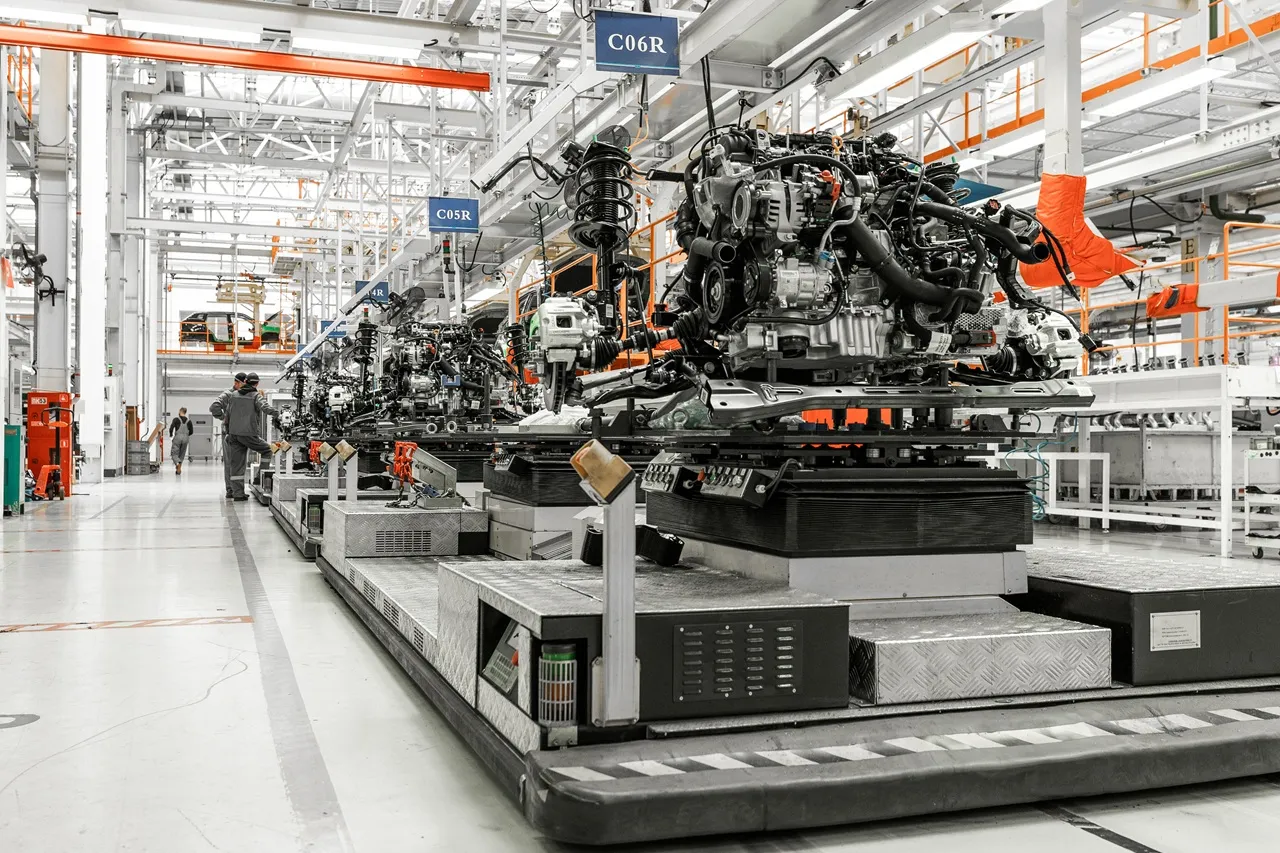

Gigafactory’nin Görünmez Sinir Sistemi: Üretim Hattında İzlenebilirlik

Modern otomobil üretimi, binlerce parçanın doğru zamanda, doğru yerde ve doğru sırayla bir araya gelmesini gerektiren son derece karmaşık bir lojistik danstır. Geleneksel barkod sistemleri, her bir parçanın manuel olarak okutulmasını gerektirdiği ve görüş açısı zorunluluğu olduğu için Tesla’nın hedeflediği üretim hızına ayak uyduramazdı. Tesla, üretim bandındaki akışı kesintisiz hale getirmek için pasif UHF RFID etiketlerine güvenir.

Bir araç şasisi üretim hattına girdiği andan itibaren, üzerine yerleştirilen veya taşıyıcı skid’lere (kızaklara) monte edilen RFID etiketler sayesinde kimlik kazanır. Bu etiket, o şasinin hangi model olacağını, hangi renge boyanacağını, hangi pil paketine sahip olacağını ve hangi ülkeye gönderileceğini içeren dijital bir pasaport görevi görür. Hattın üzerindeki RFID okuyucular ve antenler, araç ilerlerken bu bilgileri saniyenin onda biri kadar sürede okur ve merkezi üretim yönetim sistemine (MES) iletir.

Bu süreç, özellikle otomotiv endüstrisi imalatında RFID kullanımı söz konusu olduğunda hata payını sıfıra indirmek için kritiktir. Örneğin, robotik kollar bir araca koltuk monte edeceği zaman, sistem RFID etiketi üzerinden şasiyi tanır ve “Bu araç beyaz iç döşemeye sahip olmalı” komutunu robota iletir. İnsan müdahalesine gerek kalmadan gerçekleşen bu doğrulama, Tesla’nın üretim hızını artırmasındaki en temel faktörlerden biridir.

Zorlu Ortamların Galibi: Boyahane ve Yüksek Isı Süreçleri

Otomotiv üretiminin en zorlu aşamalarından biri boyahanedir. Araç gövdeleri, boya kurutma fırınlarında çok yüksek sıcaklıklara maruz kalır ve çeşitli kimyasal işlemlerden geçer. Standart barkod etiketlerinin veya dayanıksız takip cihazlarının bu ortamda hayatta kalması neredeyse imkansızdır. Ancak üretim takibinin en kritik olduğu yer de tam olarak burasıdır; zira yanlış bir boya kodu, geri dönüşü olmayan maliyetlere yol açabilir.

Tesla ve benzeri ileri teknoloji kullanan üreticiler, bu aşamada özel olarak geliştirilmiş, yüksek ısıya ve kimyasallara dayanıklı endüstriyel RFID etiketleri (Tag) kullanır. Bu etiketler, fırın içindeki ekstrem sıcaklıklarda dahi veri bütünlüğünü koruyarak, aracın hangi işlemden geçtiğini sisteme raporlar. Bu konu hakkında daha detaylı teknik bilgiye, ısıya dayanıklı RFID etiketler yazımızdan ulaşabilirsiniz. Dayanıklılık, sadece etiketin sağlam kalması değil, boya robotlarının aracı tanıması ve mikron seviyesinde doğru boyama işlemini yapabilmesi için de hayati önem taşır.

Tedarik Zincirinde Tam Zamanında (Just-in-Time) Yönetimi

Tesla’nın başarısının arkasındaki bir diğer sır, stok tutma maliyetlerini minimize eden “Just-in-Time” (Tam Zamanında) üretim modelidir. Fabrikaya giren binlerce tedarikçi parçasının takibi, manuel yöntemlerle yönetilemeyecek kadar büyük bir veri yükü oluşturur. Tırlar dolusu parça Gigafactory kapısından girdiği anda, RFID tünelleri veya kapı okuyucuları sayesinde saniyeler içinde envantere işlenir.

Kutuların tek tek açılıp sayılmasına gerek kalmadan yapılan bu toplu okuma işlemi, tedarik zincirinde RFID kullanımının önemi konusunda mükemmel bir örnektir. Hangi parçanın hangi rafta olduğunu, stokta kaç adet kaldığını ve üretim bandına ne zaman sevk edilmesi gerektiğini yöneten otonom sistemler, veriyi RFID etiketlerinden alır. Bu sayede, üretim bandında bir vida bile eksilmeden önce sistem otomatik olarak depodan yeni sevkiyat emri oluşturabilir. Bu akışkanlık, Tesla’nın üretim hedeflerini tutturabilmesi için zorunlu bir altyapıdır.

Son Kullanıcı Deneyimi: Tesla Anahtar Kartları ve NFC Teknolojisi

Çoğu kullanıcı Tesla ve RFID ilişkisini, araçlarını teslim aldıkları o şık siyah kartla tanır. Tesla Model 3 ve Model Y ile hayatımıza giren ve geleneksel araç anahtarlarını tarihe gömen bu kartlar, aslında RFID teknolojisinin bir alt dalı olan NFC (Near Field Communication) prensibiyle çalışır.

Sürücü, kartı B sütununa yaklaştırdığında, araçtaki okuyucu kartın içindeki çipe enerji verir ve şifrelenmiş güvenlik kodunu doğrular. Bu işlem, pasif RFID teknolojisinin en güvenli ve pratik uygulamalarından biridir. Peki, bu kartların arkasındaki teknoloji tam olarak nedir? Temelde NFC nedir ve nasıl çalışır sorusunun cevabı, kısa mesafeli radyo frekansı haberleşmesinde yatar. Tesla, Bluetooth bağlantılı telefon anahtarı çalışmadığında veya vale hizmeti gerektiğinde, her zaman çalışacağından emin olduğu bu RFID tabanlı çözümü bir “B planı” değil, güvenli bir “master anahtar” olarak konumlandırmıştır.

Endüstriyel Rekabet: Tesla, BMW ve Volvo

Tesla, RFID teknolojisini üretim süreçlerine entegre eden tek firma değildir, ancak bunu uygulama hızı ve kapsamı onu ayrıştırır. Alman otomotiv devi BMW de Leipzig ve Münih fabrikalarında benzer bir izlenebilirlik sistemi kullanmaktadır. Parça lojistiğinden araç teslimatına kadar BMW firmasının RFID kullanımı, endüstriyel IoT’nin (Nesnelerin İnterneti) başarılı örneklerinden biridir.

Benzer şekilde, güvenlik ve sağlamlık dendiğinde akla gelen ilk marka olan Volvo da, üretim hattındaki kalite kontrol süreçlerini RFID ile dijitalleştirmiştir. Volvo firmasının RFID kullanımı, özellikle hata önleme ve parça eşleştirme konularında sektöre yön veren uygulamalar barındırır. Tesla’yı bu devlerden ayıran nokta ise, yazılım ve donanım entegrasyonunu kendi bünyesinde çok daha agresif bir otomasyonla birleştirmesidir.

Geleceğin Fabrikaları ve Endüstri 4.0

Tesla’nın RFID kullanımı, aslında daha büyük bir resmin; Endüstri 4.0 devriminin bir parçasıdır. Fabrikadaki makinelerin, robotların, taşıyıcı sistemlerin ve ürünlerin birbiriyle konuştuğu bu ekosistemde RFID, “nesnelerin dili”dir.

Araçların montaj hattında otonom olarak ilerlediği, stokların insan müdahalesi olmadan yenilendiği ve kalite kontrol verilerinin buluta anlık olarak işlendiği bir senaryo, RFID olmadan mümkün değildir. Bu teknoloji, Tesla’ya sadece hız değil, aynı zamanda muazzam bir veri analitiği imkanı sunar. Hangi istasyonda ne kadar zaman harcandığı, hangi parçada darboğaz yaşandığı gibi veriler, RFID okumaları sayesinde analiz edilerek süreçler sürekli iyileştirilir.